Bindmedel / Matris

Matrisens uppgift i ett fiberkompositlaminat är att binda samman armeringfibrerna och hålla ihop laminatet. I en fiberkomposit är matrisen vanligtvis en plast. Plasten kan antingen vara en termoplast eller en härdplast. En termoplast formas efter att den har värmts upp varvid den mjuknar medan en härdplast formas genom att den tillåts övergå från flytande till fast form genom en kemisk reaktion. Denna kemiska reaktion, då plasten härdar och molekylerna i plasten tvärbinds, kan sättas igång genom att en substans tillsätts, en s.k. katalysator / härdare eller att yttre energi i form av värme eller UV-strålning tillförs härdplasten. Härdningsreaktion är irreversibel, dvs kan bara ske åt ett håll, medan termoplaster generellt kan smältas ner och formas om.

Fiberkompositlaminat som produceras av privatpersoner eller vid industriell produktion i mindre serier baseras oftast på härdplaster snarare än termoplaster. Även där man eftersträvar fiberkompositlaminat med hög hållfasthet och bra mekaniska prestanda baseras dessa laminat oftast på härdplaster.

De krav man ställer på härdplasten i fiberkompositlaminat är dessa:

- Goda bindande egenskaper av armeringsfibrer

- Goda mekaniska egenskaper

- Hög motståndskraft mot yttre mekanisk påverkan

- Hög motståndskraft mot yttre miljöpåverkan

För att ovanstående krav skall uppfyllas krävs att plasten i härdat skick är tillräckligt stark, styv och flexibelt. Brottöjningen bör vara längre än vad den är för de armeringsfibrer som härdplasten skall binda samman. Samtidigt är det viktigt att drag- och tryckhållfastheten är hög och motsvarande E-moduler, för att plasten skall kunna ta upp och vidareförmedla skjuvbelastningar mellan de armeringsfibrer som den binder samman.

Härdplasten bör tåla slag i viss omfattning och kunna skydda de känsliga armeringsfibrerna.

Det krävs även att plasten i härdat skick i tillräcklig omfattning tål den yttre miljö som laminatet kan utsättas för både i fråga om vätskor, kemikalier, gas samt solljus.

Men för att laminatet skall uppnå de krav som ställs krävs först och främst att härdplasten på bästa möjliga sätt kan binda samman armeringsfibrerna. Detta innebär dels att plasten skall ha god vätande förmåga, är anpassad till de fibrer som skall armeras, samt bibehåller bindningen mellan fibrerna under hela härdningsprocessen.

Det förekommer främst tre olika härdplaster som matris i fiberkompositer:

- Polyester

- Vinylester

- Epoxi

Översikt – de vanligaste härdplasterna vid fiberkompositlaminering:

|

Matris / härdplast |

Användningsområden |

Fördelar |

Nackdelar |

|

Polyester |

Alla typer av

tillämpningar som inte kräver maximala mekaniska egenskaper. Armeras främst med

glasfiber (E-glas), ofta korthuggen matta eller automathuggen roving. Marin- och

fordonsindustrin. |

+ Lägsta priset av

alla tillgängliga härdplaster + Enkel att använda |

- Begränsade mekaniska

egenskaper - Hög

styrenavdunstning vid öppen laminering - Stor krympning vid

härdning - Begränsad arbetstid

vid laminering |

|

Vinylester |

Tillämpningar som

kräver högt motstånd mot yttre miljöpåverkan och kemikalier. Tillämpningar som

kräver hög prestanda i förhållande till priset. Armeras med glasfiber

(E-glas), kolfiber, aramid och Terylene. Främst marina

tillämpningar och kemiska hålltankar. |

+ Mycket högt motstånd

mot yttre miljöpåverkan, högt kemikaliemotstånd + Bättre mekaniska

egenskaper än polyester |

- Högre pris än

polyester - Värmehärdning krävs

för att uppnå goda mekaniska egenskaper - Styrenavdunstning vid öppen laminering - Stor krympning vid härdning |

|

Epoxi |

Främst

högprestandatillämpningar. Armeras med

glasfibervävar (E-glas), kolfiber, aramid och teryleneväv. Limning av kompositer,

metall och trä. Kallbakning av trä. Utnyttjas som

fuktspärr (böldspärr) på polyesterlaminat (AP-båtar). Marin-, fordons-,

flygindustrin, sportartiklar, militärindustrin. |

+ Goda mekaniska

egenskaper + Mycket goda limmande

egenskaper + Liten krympning vid

härdning + Lågviskös - snabb

och god vätning av armeringsfibrer + Högt motstånd mot

vatten, låg vattenabsorbtion + Tillgängligt i

kvalitéer med lång arbetstid vid laminering (värmehärdande) + Tillgängligt i

kvalitéer med hög temperaturtålighet (värmehärdande) + Lång hållbarhet för

ohärdat harts + Oftast

lösningsmedelsfri + Ofta optiskt klar,

utnyttjas vid laminering med kolfiber för utseendet |

- Högre pris

än polyester och vinylester - Kritiskt att bas och

härdare blandas rätt - Gulnar vid

exponering av UV-ljus - Allergiframkallande

vid hudkontakt |

Polyester

Den särklass vanligaste härdplasten för fiberkompositlaminering är polyester eller mer korrekt, omättad polyester. Omättad polyester kallas även esterplast eller ”båtplast”.

Polyesterharts

och katalysator / härdare (MEK-peroxid)

Katalysator

För att polyestern skall härda krävs att en härdare eller en s.k. katalysator tillförs. Denna baseras oftast på en organisk MEK-Peroxid (Metyl Etyl Keton Peroxid). Mängden inblandad katalysator är oftast någon eller några procent av basen. En för hög inblandning av katalysator ger ett snabbt härdningsförlopp, hög värmeutveckling och risk för att laminatet spricker eller att mikrosprickor uppkommer i laminatet, medan en för låg inblandnings ger risk för allt för långa härdningstider och att laminatet inte genomhärdar utan snarare torkar (styrenet avdunstar) varvid laminatet blir gummiliknande. Det finns stor risk för att polyestern underhärdar om laminatet är tunnt, ej är täckt och den omgivande temperaturen är låg (under rumstemperatur).

Både vid för snabb härdning och underhärdning försämras laminatets hållfasthetsvärden kraftigt.

Accelerator

Vanligtvis tillförs även en accelerator varvid härdningstiden förminskas och laminatet blir välgenomhärdat. Polyester för rumstemperaturhärdning är ofta föraccelererad, dvs acceleratorsubstansen är förinblandad i den ohärdade polyesterhartsen, omkring 2 procent av polyestervikten. Denna acceleratorsubstans för omättad polyester är ofta kobotloktat som ger en blåaktig färg till den ohärdade polyesterhartsen.

Speciell snabbhärdande polyester, eller polyester som kan härda vid låga omgivande temperaturer (ner mot noll grader) kräver en högre acceleratorinblandning eller en annan typ av acceleratortillsats (kallhärdande accelerator). Detta är ofta fallet med snabbhärdande polyesterspackel.

Härdningsförlopp

Omättad polyester är ofta tixotroperad för att inte rinna men samtidigt bibehålla sin vätande förmåga. Konsistensen för den ohärdade polyesterhartsen är vanligtvis sirapsliknande.

Då polyestern härdar övergår den inte kontinuerligt från flytande till fast tillstånd utan övergår först till ett s.k. gel-tillstånd då plasten till sin konsistens närmast kan liknas vid gelatin. Man säger att laminatet har gelat. Efter att detta har skett finns det ingen möjlighet att i någon större omfattning ändra polyesterns form, laminatet som baseras på polyestern eller fortsätta att väta fibrer med polyestern.

Polyestern övergår sedan till fast tillstånd för att normalt genomhärda inom dygn till några veckor. Polyesterlaminatet når inte sin fulls styrka innan det genomhärdat. Laminatet blir inte heller helt luktfritt förrän efter denna tidsrymd eller mer har förflutit (beroende på hur väl polyesterlaminatet härdar).

Ohärdat polyesterharts accelererad med koboltnaftanat har ofta en blåaktig färg, om inga andra färgändrande ämnen (tex pigment) är tillsatta. Då härdning av denna polyester påbörjas övergår färgen mot gröngul för att då polyestern är genomhärdad få en bärnstensfärg. Om laminatet är armerad med ofärgade eller optiskt klara fibrer som tex glasfiber är det denna färg det sluthärdade laminatet får. Om härdningen sker för snabbt, om katalysatorinblandningen är för hög, den omgivande temperaturen för hög eller laminatskiktet för tjockt uppkommer ofta missfärgning av laminatet i form av bruna fläckar.

Härdningens temperaturberoende

Då polyestern härdar utvecklar den kemiska processen energi i form av värme. Härdningsprocessen är alltså exoterm.

Om den härdande polyestern har stor volym i förhållande till ytan blir värmeavledningen låg och därmed blir polyesterns temperatur hög och vise versa.

En förhöjd temperatur, både i form av intern från den kemiska reaktionen och extern ger ett snabbare härdningsförlopp. Som tumregel kan man utgå ifrån att en temperaturhöjning med 1 grad ger 10% snabbare härdningsförlopp och tvärtom vid lägre temperatur. Härdreaktionen fördubblas alltså vid varje temperaturhöjning om 10°C, varvid härdningstiden minskar i samma omfattning.

Temperaturkurvor

vid härdförloppet av polyester, hög inblandning av katalysator

och

/ eller accelerator (heldragen kurva) resp. låg inblandning (streckad kurva)

Eftersom polyesterlaminatets tjocklek styr hur varmt laminatet blir under härdningsprocessen och ett för snabbt eller för långsamt härdande laminat ger risk för sämre hållfasthet är det viktigt att mängden inblandad härdare och accelerator samt typ av accelerator anpassas efter erforderlig laminattjocklek.

Två

kärl med härdande plast med samma volym men olika värmeavledande yta, liten yta

i förhållande till volymen ger hög temperatur och tvärt om

För att påskynda sluthärdningen kan polyesterlaminatet värmehärdas genom att laminatet tillförs en förhöjd temperatur under den senare delen av härdningsprocessen då laminatet har gelat och är hårt. Temperaturen beror på typen av polyester, acceleratormängd och inblandad mängd katalysator samt temperaturtåligheten för ingående armeringsfibrer och eventuellt sandwichmaterial. Vid värmehärdning av rumstemperaturhärdande polyester kan en lämplig värmehärdning ske i 3-6 timmar i 60-100 grader, alternativt med lägre temperatur, 40-50 grader under 12-24 timmar.

Det värmehärdade laminatet blir bättre genomhärdat och blir generellt starkare och styvare men samtidigt mer sprött.

Krympning

Då polyester härdar dras molekylerna samman. Detta medför att polyestern krymper under härdningen, kring 6-10%. 5-10% av krympningen sker då polyestern är flytande medan 90-95% sker efter att polyestern har hårdnat.

Krympningen ger upphov till en rad nackdelar:

- Laminatet ändrar något form och blir får inte perfekta mått

- Laminatet kan slå sig om plasthalten är ojämn pga armeringsfibrerna inte krymper med

- Laminatet får interna spänningar pga skillnaden mellan polyesterns krympning och fibrernas

- Fibrernas struktur framträder efter härdningen om laminering sker direkt mot form och inte gelcoat eller extra lager polyester appliceras mellan form och laminat

- Krympningen medför att polyester har dålig limmande förmåga mot styva material som inte krymper med

En fördel med polyesterns krympning är att polyesterlaminat enklare släpper från formar, speciellt honformar efter att laminatet har härdat.

Styren

Omättad polyester är lösningsmedelsbaserat där styren ingår med upp till 50%. Styrenet krävs för att polyestern skall kunna härda korrekt och utnyttjas för att sänka viskositeten för polyestern och därmed höja den vätande förmågan av de ingående armeringsfibrerna i fiberlaminat. Det är styrenet som ger den karakteristiska starka lukten, som även är farlig vid inandning. För att undvika allt för stor styrenavdunstning under härdningen är vanligtvis parafinvax inblandat i polyestern. Denna polyester, som även kan ha reducerad styrenhalt brukar benämnas ”miljöpolyester” eller LSE (lågstyrenavdunstande polyester). Vaxen kryper mot ytan och begränsar styrenavdunstningen under härdningsförloppet. Vaxskiktet begränsar även syrets påverkan på polyestern varvid härdat laminat inte blir lika klibbigt.

Olika

polyesterkvalitéer och vad som karakteriserar dessa:

Vanliga:

·

ORTO-polyester– god åldringsbeständighet,

ekonomisk ”allroundpolyester” (tex Nordpol 41-90, Nordpol 440 M850)

· Isoftalsyrapolyester

(ISO-polyester) – god kemikalieresistens och vattentålighet, lämpligt för

tankar och formbyggen (tex Nordpol 34-50, Nordpol 720-700, Nordpol 720 M850)

Mindre

vanliga:

· Hetsyra-polyester –god

kemikalieresistens främst mot syror och organiska lösningsmedel

· Bistenolpolyester – god

kemikalieresistens främst mot alkali

· ISO-PNG-polyester – god

åldrings-, väder- och vattenbeständighet

·

NPG-polyester

Specialpolyester:

· Gjutpolyester – helt

ofärgad, optisk klar, otixotroperad specialpolyester för ingjutningar (tex

Nordpol 34-50, Nordpol 340-500)

Gelcoat

Vid laminerande i form där det krävs att den sida mot laminatet är närmst formen har hög ytfinish och gott skydd mot sol, vatten och mekaniskt slitage utnyttjas vanligtvis s.k. gelcoat.

Gelcoat, även kallat formpolyester, är en omättad polyester som är specialanpassad för att appliceras närmast formen och skydda fiberlaminatet. Polyestern tixotroperad till tjockflytande konsistens, och innehåller pigmentpulver ofta i ljusa färger, då mörka färger bleknar något vid långvarig exponering av solljus.

Gelcoatskiktet appliceras med en tjocklek på en halv till en millimeter. För att gelcoaten skall härda vid så tunna skikt är den föraccelererad och något högre katalysatorinblandning än för lamineringspolyester rekommenderas (vanligtvis 1,5-2%)

Gelcoaten är det ofta vita blanka ytterskiktet som återfinns på bla plastbåtar.

Topcoat

För att skydda polyesterlaminat som inte ligger mot en form utnyttjas ofta s.k. topcoat. Topcoat är vanligtvis gelcoat (ofta med grått pigment) där 4% paraffinvaxlösning tillsätts i hartsen. Under härdningen ”svettas” vaxen mot ytan och bildar ett tunt skikt som skyddar polyestern från att påverkas av luften, vilket annars skulle ha lett till att polyesterskiktet hade blivit något klibbigt även efter fullständig uthärdning. Därmed fungerar topcoat som en polyesterbaserad skyddande färg för laminatet innanför.

Spackel

Omättad polyester är en vanlig bas för plastspackel. Beroende på behov finns det spackel i alla möjliga former och med olika tillsatser.

De polyesterbaserade spackel som förekommer på marknaden är bland annat:

- Standard-plastspackel – generellt snabbhärdande polyesterspackel

- Finspackel – ger porfri yta

- Lättspackel – lättslipad

- Glasfiberspackel – inblandning av huggen glasfiber

- ”Flytande metall” – metalliknande färg, tillsatser som gör härdat spackel extra hårt

- Zinkspackel – inblandning av zinkpulver, rostskyddande galvanisering av plåt

- Elastiskt plastspackel – tillsatser som gör härdad spackel mer elastisk

- Gelcoatspackel – pigmenterad i anpassade färger för att använda vid reparation av tex glasfiberarmerade båtar (GRP-laminat)

Gemensamt för alla spackel är att de har tillsatser som ökar dess viskositet till trögflytande eller relativt fast. De flesta polyesterspackel är snabbhärdande, genom att de är föraccelererade speciell accelerator som tillåter spacklet att härda på bara några minuter även vid låg temperatur. Polyesterspackel innehåller liksom lamineringspolyester styren men pga den snabba härdningen är ofta styrenavdunstningen begränsad.

Polyestertillverkare –

tillverkare av lamineringspolyester och märken tillgängliga i mindre volymer på

svenska marknaden:

· Nordpol

· DSM Composite

Resins

·

HBP

·

Juton

·

Neste

Vinylester

Vinylester

är starkt kemiskt besläktad med polyester men pga en hårdare kedjebindning

mellan molekylerna har vinylester bättre mekaniska egenskaper än polyester.

Vinylestermolekylen

har även färre estergrupper än polyester, och eftersom estergrupperna är

känsliga för vatten (hydrolys =

sönderdelning genom vatten) är vinylester mer resistent mot vattenexponering och

exponering av många kemikalier.

Därför

utnyttjas vinylester främst i lamineringssammanhang där bättre mekanisk

prestanda eller bättre kemikalieresistens eftersträvas än vid motsvarande

polyesterlaminat, främst i marina tillämpningar, kemiska hålltankar och

pipelines.

Lamineringsförfarande

Vinylester

lamineras på samma sätt som polyester.

Liksom

polyestern är vinylester för laminering ofta föraccelerad.

Härdaren

(katalysatorn) för vinylester är av peroxid-typ dock inte exakt samma som den

som utnyttjas för att härda polyester (MEK-peroxid).

Styrenhalten

är betydligt lägre i vinylester än polyester vilket gör att vinylester är

mindre lämplig att armeras med korthuggen glasfibermatta där bindemedlet är av

pulvertyp, då detta bindemedel kräver hög styrenhalt för att lösas upp.

Korthuggen glasfibermatta med bindemedel av emulsionstyp fungerar dock bra att

laminera.

Fibrer

i form av vävar och roving sizad för både polyester och epoxi kan generellt

utnyttjas.

För

att vinylesterlaminat skall uppnå maximal mekanisk prestanda krävs normalt att

laminatet värmehärdas. Temperaturen höjs då kring den nylaminerade

konstruktionen under det senare härdstadiet, efter att vinylestern har gelat.

Vinylesterlaminatet blir då bättre genomhärdat och de kemiska bindningarna blir

starkare.

Priset

på vinylester är högre än för polyester men lägre än för epoxi, samma gäller

hållfastheten. Därför utnyttjas ofta vinylester i laminat där kravet på

hållfastheten är relativt hög men kostnaden för epoxi är omotiverat hög.

Vinylesterlaminat

har en högre HDT än laminat baserade på rumstemperaturhärdande epoxi, dvs

vinylesterlaminat mjuknar vid en högre temperatur. Detta gör vinylester till

ett lämpligare matrisplast än epoxi för tunna enkellaminat som inte värmehärdas

men kan utsättas för värme i ett senare skede (tex mörka konstruktioner som

står i direkt solljus).

Exempel

på vinylester för laminering tillgänglig i mindre kvaliteter på svenska

marknaden är:

Nordpol Dion 9100

Epoxi

EP – EpoxiPlast är den starkaste härdplasten tillgänglig för fiberlaminering. Den höga vätande förmågan på armeringsfibrer, den goda sammanbindande förmågan av fibrerna och den låga krympningen gör att epoxifiberlaminat blir starka. Därför utnyttjas ofta lamineringsepoxi i laminat där man kräver hög styrka-vikt-förhållande, armerad med E-glasväv eller högprestandafibrer som kol- eller aramidfibrer.

Lamineringsepoxi NM275. Från höger till vänster: bas, härdare, accelerator

Epoxi har även låg vatterabsorbtion och används därför bla

som skyddande skikt på polyesterlaminat för att undvika s.k. böldpest.

Till nackdelarna hör främst ett högre pris än för polyester och vinylester och att epoxilaminat har dålig UV-tålighet jämfört med polyester och vinylester och gulnar och blir matt vid långvarig exponering av solljus.

Lamineringsförfarande

Förhållandet mellan bas och härdare skiljer sig generellt kraftigt mellan esterplasterna och epoxi. För epoxi är härdarmängden ofta relativt stor i förhållande till mängden bas, från tiotalet procent till lika stora mängder härdare som bas, även om det skiljer mellan olika epoxityper och fabrikat.

I motsats till för esterplaster är det mycket kritiskt att basen och härdaren blandas i exakt rätt förhållande och att bas och härdaren blandas mycket väl innan hartsen påförs väven. Annars riskerar epoxi härda dåligt varvid laminatet blir gummiliknande och hållfasthetsvärdena kraftigt försämras.

I motsats till esterplasterna som genomgår ett gel-tillstånd vid härdningen där plasten blir geléliknande så härdar epoxiharts mer kontinuerligt även om benämningen ibland ändå används även för epoxi.

Den härdande epoxin går från flytande mot mer tjockflytande, till ett tuggummiliknande tillstånd men där plastens form fortfarande kan påverkas i viss omfattning till ett klibbfritt tillstånd för att slutligen bli genomhärdat och hårt.

Detta medför att man till viss gräns kan påverka ett härdande epoxilaminats form under härdningen om tex laminatet inte gärna vill följa en viss form. För att underlätta detta förfarande kan epoxilaminatet, då det har härdat såpass att den är klibbig och tuggummiliknande, penslas med nyblandad epoxiharts varvid tryckande verktyg som pensel eller roller inte klibbar fast.

Härdningstid

Vissa lamineringsepoxityper kan accelereras för att snabbare härda men generellt går det inte styra härdningstiden i samma omfattning som för esterplasterna genom tillsatser.

Det förekommer istället olika epoxityper som är anpassade för att härda olika snabbt och härda vid olika temperatur beroende på användningsområdet.

Vanligast för privatpersoner och mindre komplex industriell tillverkning är att rumstemperaturhärdande lamineringsepoxi utnyttjas. Denna epoxityp är framtagen för att lamineras och härdas i rumstemperatur, kring 15-30°C.

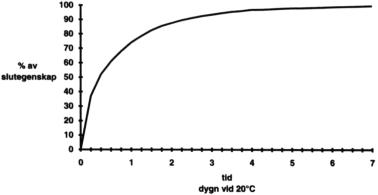

Härdningstiden, dvs den tid det tar innan laminatet är helt genomhärdat är vid rumstemperatur (+20°C) kring en vecka, medan 75% av slutegenskaperna har uppnåtts inom ett dygn, se kurvan nedan.

Exempel på härdningsförloppet för rumstemperaturhärdande lamineringsepoxi

Härdningstemperatur

Liksom för esterplasterna är epoxiplasternas

härdningsförlopp en exoterm reaktion, dvs en kemiska härdreaktionen där

molekylerna i epoxiplasten tvärbinds frigör värme. Beroende på hur

snabbhärdande epoxin är och förhållandet mellan volymen och den avkylande ytan

för den härdande epoxihartsen eller epoxilaminatet blir temperaturökningen

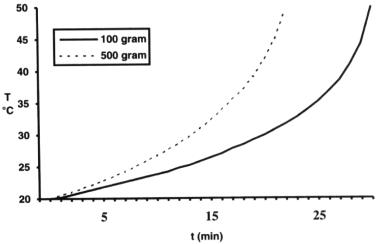

olika hög och stiger olika snabbt, se kurvan nedan.

Exempel

på temperaturökning vid härdande av rumstemperaturhärdande laminerings-

epoxi

i två kärl med 100 resp. 500 gram, där den omgivningen håller rumstemperatur

Därmed är det viktigt att både den tillblandade epoxihartsmängden vid laminering anpassas till epoxitypen, den omgivande temperaturen och hur snabbt epoxin skall tillföras laminatet. En för stor tillblandad mängd ger risk för att epoxihartsen härdar innan den har hunnit tillföras laminatet varvid outnyttjad mängd epoxiharts måste kasseras.

Värmehärdning

Den exoterma härdningsreaktionen för epoxi kan på samma sätt som för polyester och vinylester snabbas upp om den omgivande temperaturen kring den härdande epoxin höjs.

Reaktionshastigheten fördubblas generellt för varje tiotals grad som temperaturen höjs. Dvs en härdreaktion för epoxiharts går dubbelt så fort vid +30°C som vid +20°C, varvid härdtiden minskar i samma omfattning.

För att snabba upp epoxilaminatets härdreaktion och därmed minska härdtiden kan alltså den omgivande temperaturen medvetet höjas varvid laminatet värmehärdas. Värmehärdningen sker ofta i två steg, en lägre temperaturhöjning strax efter att väven har vätts klart men laminatet inte ännu är hårt för att ytterligare höja temperaturen i ett senare skede. Den förhöjda temperaturen medan epoxin är flytande minskar dess viskositet varvid epoxin bättre tillåts väta fibrerna och pressas ut om laminatet befinner sig under press (tex vakuumbagging). Temperaturhöjningen i det senare skedet tillåter molekylerna i epoxin att bättre tvärbinda varvid laminatet blir starkare, hårdare och får generellt längre brottöjning.

Vid värmehärdning höjs även laminatets HDT (Heat Deflection Temperature) dvs den temperatur där laminatet mjuknar och hållfastheten kraftigt minskar.

För rumstemperaturhärdande lamineringsepoxi kan en lämplig värmehärdningstemperatur vara först 50°C för att senare höjas till 70-120°C beroende epoxityp och fabrikat. Temperaturen anpassas även efter hur temperaturkänsligt eventuellt omgivande material, distansmaterial, hon- eller hanform mm är.

Observera att en för hög temperaturhöjning av ett härdande epoxilaminat som fortfarande är vått ger risk för att epoxin kokar eller luftinneslutningar i eventuellt distansmaterial expanderar varvid bla risken för luftinneslutningar i laminatet ökar.

Potlife

Potlife-tiden är ett mått på hur lång tid man har på sig vid lamineringsförfarandet, från epoxihartsen har blandats till, till epoxihartsen har härdat såpass att den inte längre kan påföras armeringsfibrerna och väta dessa. Tiden definieras vid rumstemperatur, +20°C, en bestämd mängd tillblandad epoxiharts (vanligtvis 100 gram), i ett kärl med en bestämd avkylande yta.

För epoxikvalitéer med hög reaktivitet (kort potlife) som rumstemperaturhärdande och snabbhärdande epoxi definieras tiden då temperaturen för den tillblandade epoxihartsen har stigit från +20°C till +50°C. För epoxikvalitéer med låg reaktivitet (lång potlife) som epoxi enbart anpassad för värmehärdning definieras istället potlife-tiden till den tid det tar för epoxihartsens konsistens eller viskositet att fördubblas.

För rumstemperaturhärdande lamineringsepoxi är potlifen ofta kring en halvtimme till en timme.

Epoxityper

Beroende främst på vilken typ av härdare som utnyttjas till epoxihartsen (olika typer av s.k. aminer) åstadkoms olika epoxytyper med olika egenskaper. En fördjupning i kemin kring detta är komplex och onödig för vanliga användare.

De större epoxitillverkarna producerar de lämpligaste epoxityper för fiberlaminering och det är istället upp till användaren att välja epoxityp utifrån ett antal olika grundförutsättningar:

- Härdningstemperatur

– skall laminatet härda i rumstemperatur eller med förhöjd temperatur?

- Potlife

– hur lång tid tar lamineringen, genomförs lamineringen i

rumstemperatur eller i ett rum med lägre temperatur?

- Härdningstid

– är det viktigt att epoxilaminatet härdar snabbt, skall delar av

laminatet tillåtas härda klart innan andra delar lamineras på?

- HDT

– kommer laminatet utsättas för hög temperatur, är det tex ett mörkt

färgat tunt enkellaminat som skall stå i solsken?

Det förekommer tre grundtyper av lamineringsepoxi som bestäms utifrån i vilken temperatur epoxin bör härdas (typiska värden):

|

Epoxityp |

Härdningstemperatur |

Potlife (+20°C) |

Härdningstid |

HDT |

|

Rumstemperaturhärdande |

15-25°C värmehärdning: 50°C efterhärdning: 70-120°C |

15 min – 2 h |

1 vecka (+20°C) 2-10 h vid värmehärdning |

40-70°C |

|

Värmehärdande |

50-180°C |

24 h |

1 h - 3 dygn (beroende

på härdningstemperatur) |

90-200°C |

|

Snabbhärdande |

10-25°C |

1-10 min |

2h – 1dygn |

40-70°C |

Rumstemperaturhärdande lamineringsepoxi används generellt vid laminering då inga specialkrav ställs. Värmehärdande lamineringsepoxi används där högre krav på hållfasthet och HDT ställs samt då laminat framställs industriellt då mycket hög lamineringstemperatur medger mycket kort härdningstid, där upphettade pressugnar kan utnyttjas.

Snabbhärdande lamineringsepoxi används främst vid laminering av små laminat, lokala lagningar och till lim eller spackel.

Rumstemperaturhärdande lamineringsepoxi kan ofta accelereras med en specialanpassad acceleratortillsats varvid härdningstiden vid rumstemperatur kan minskas till något dygn. Potlifen minskar i samma omfattning. Hållfastighetsvärdena förbättras något pga den högre utvecklade värmen vid den snabbare exoterma reaktionen.

Lösningsmedelsfri

De vanligaste epoxityperna för laminering är lösningsmedelsfria. Detta innebär att systemen är närmast luktfria och medger att man i viss omfattning kan laminera med epoxi även i dåligt ventilerade utrymmen och vanliga bostadsytor vilket ofta är till stor fördel för privatpersoner.

Avsaknaden av lösningsmedel innebär även att epoxi kan utnyttjas vid laminering på känsliga ytor där polyester och vinylester löser upp underlaget, tex polystyrenskumplast (Frigolitä). Detta innebär att kostanden kan hållas nere vid byggande av formar men även vid sandwichkonstruktioner då polystyren ofta medger en prisvärt alternativ jämfört med andra skumplaster.

Allergiframkallande

Epoxiharts eller närmare bestämt härdartillsatsen till

epoxihartsen kan vara allergiframkallande vid direkt hudkontakt. Vid långvarigt

arbete med epoxi vidtas därför extraåtgärder där speciell skyddsutrustning

utnyttjas. Vid mindre arbeten och enstaka lamineringsjobb med epoxi krävs dock

generellt inte mer än enklare skyddande utrustning som skyddsvantar

(förslagsvis vanliga diskvantar) och heltäckande klädsel.

Eventuellt spill på huden avlägsnas omedelbart med tvål och vatten, helst handrengöringsmedel som innehåller små fasta partiklar (plastkulor) som epoxihartsen kan fästa vid och som därefter spolas av.

Lösningsmedel får inte användas vid rengöring av hud då lösningsmedlet kan ta med epoxirester ner i huden varvid större fara för hudallergi uppstår.

Epoxilaminat får ej slipas eller sågas innan det är väl genomhärdat för att undvika att ohärdade epoxipartiklar andas in och hamnar i luftvägarna och lungorna där de kan framkalla en farlig allergireaktion.

Om ovanstående åtgärder uppfylls innebär arbete med epoxi normalt ingen säkerhetsrisk eller risk för hudallergi.

Epoxi som lim

Epoxi har de bästa limmande egenskaperna bland härdplasterna. Tvåkomponentslim är därför ofta baserade på epoxiplast. De goda limmande egenskaperna beror på den goda vätande förmågan (låg ytspänning) och liten krympning vid härdning.

Epoxins goda hållfasthetsvärden och vattentålighet ger även starka tåliga limfogar.

Generellt epoxilim, ofta snabbhärdande i tub, är vanligt där den kanske mest kända tillverkas av Araldit / Loctite. Dessa lim är ofta förtixtroperade, dvs har en trögflytande konsistens och har ibland tillsatta färgämnen för att underlätta korrekt blandning. Dessa limmer är lämpliga vid mindre lagningar, mindre sammanfogningar av laminat och liknande arbeten.

För större limningar utnyttjas ofta istället lamineringsepoxi som tillförs förtjockningsmedel och därmed i större omfattning kan anpassas efter kraven vid den specifika limningen samtidigt som kostnaden blir lägre.

Det förekommer även spackel baserad på epoxi som utnyttjas där polyesterspackel inte är tillräckligt limmande eller extra hög vattentålighet krävs, bla för spackling under vattenlinjen på båtar.

Epoxi utnyttjas vid limning och spackling av trä, metall, härdplast och termoplaster med hög ytspänning (ej ”hala” termoplaster med låg ytspänning som tex teflon eller polyeten).

Epoxitillverkare –

tillverkare av lamineringspolyester och märken tillgängliga i mindre volymer på

svenska marknaden:

·

Epiglass /

International

·

Nils Malmgren (NM)

·

SP Systems

·

West System

·

Araldit

Val av härdplast

Valet av härdplast vid laminering av fibrer är en kompromiss mellan ett antal faktorer där slutresultatet, dess utseende och kravet på dess egenskaper står i fokus samt i vilken miljö som den skall placeras i.

Ofta är även kostnaden en viktig faktor men även tidsåtgången.

I de flesta fall är polyester det självklara valet pga det låga priset men även det enkla lamineringsförfarandet och möjligheten att utnyttja kortfibrig glasfibermatta för att snabbt, enkelt och till en låg kostnad ta fram konstruktioner med tillräckliga hållfasthetsvärden och även med riktigt komplexa former.

Om kraven på de mekaniska egenskaperna för konstruktionen är högre kan valet istället falla på epoxi eller vinylester som istället för att armeras med fibermattor armeras med vävar, längsriktade fibrer och kanske med högprestandafibrer som kolfiber eller aramid. Det är viktigt att kontrollera att fibermaterialet är kompatibelt med den härdplast som utnyttjas, dvs att fibern är sizad för just den härdplast som utnyttjas.

Kostnaden stiger, likaså komplexiteten och tidsåtgången, men om materialen utnyttjas rätt och effektivt kan materialåtgången minskas varvid kostnaderna inte behöver bli högre.

Privatpersoner har ofta inte tillgång till någon ventilerad lokal utan är nödgade att laminera i bostaden eller lokaler i direkt anslutning till bostaden (garage, förråd och liknande). Då kan det vara viktigt att den härdplast som utnyttjas inte luktar allt för starkt och inte innehåller lösningsmedel vilket innebär att valet faller på lösningsmedelsfri lamineringsepoxi även om kostnaden är högre än för polyester eller vinylester.

För privatpersoner som enbart tillverkar mindre kompositkonstruktioner och utför mindre lagningar är även tillgången på härdplast, armeringsfiber och kompositmaterial viktig. I mindre kvantiteter kanske bara den lokala handlaren endast saluför polyester och armeringsfiber sizad för polyester trotts att kanske epoxi eller vinylester egentligen hade varit ett bättre val för den specifika konstruktionen. Att resa långa vägar eller skicka efter harts (som inte kan transporteras hur som helst) är då kanske omotiverat varför konstruktören nödgas kompromissa och anpassa konstruktionen efter de tillgängliga materialen.

Prisjämförelse

Cirkapriser (år 2003) för lamineringshärdplast i mindre kvantitet 1-20kg:

Polyester: 35 – 120 kr/kg

Vinylester: 100 – 200 kr/kg

Epoxi: 180 – 400 kr/kg

Kommentar

till prisjämförelsen:

Större kvantitet medför vanligtvis lägre kilopris. För

de absolut minsta kvantiteterna är ofta kilopriset mycket högt, för att komma

rimligt ner i pris behöver ofta kvantiteter om minst 5kg köpas.

Generellt

är priset högt hos inköpskällor som enbart saluför små kvantiteter för

privatpersoner och priset lägre hos inköpskällor som till största del saluför

större kvantiteter för näringsidkare.

Vissa

typer av härdplast kan vara svåra att köpa i mindre kvantiteter, gäller främst

vinylester, specialpolyester och värmehärdande lamineringsepoxi.

I

stora kvantiteter (minst 20kg) är priset ungefär hälften av de angivna

cirkapriserna.

Priset

på lamineringshärdplast följer råoljepriset.